Современная мода на устройство печей, каминов, барбекю в загородных и дачных домах, коттеджах требует такого же новаторского подхода к выбору огнестойких материалов. Чтобы сделать качественный кладочный раствор, необходимо приобрести специальный огнеупорный цемент, который сохраняет свои эксплуатационные характеристики при очень высоких температурах, вплоть до 2000°С. В настоящее время это не такая уж большая редкость – жаропрочные материалы продаются в любых строительных магазинах. Важно правильно выбрать надежного производителя, ориентируясь на отзывы потребителей и цену.

Оценим главные характеристики материала

Прежде чем говорить о достоинствах жаропрочного цемента, отметим его немногочисленные недостатки. Во-первых, стоимость этого материала выше обычного вяжущего. Во-вторых, химические компоненты из состава огнестойких цементов совершенно безвредны для людей и окружающей среды. Однако при соприкосновении с некоторыми элементами таблицы Менделеева вступают с ними в реакцию, снижая свойства цемента и выделяя неприятные ароматы.

Положительных качеств огнеупорный цемент для кладки печи и ее обмуровки имеет гораздо больше:

- Высокая прочность придается материалу в ходе технологического процесса, когда нагревание дает толчок образованию керамических соединений. При изготовлении кладочных и штукатурных растворов требуется точное соблюдение пропорций.

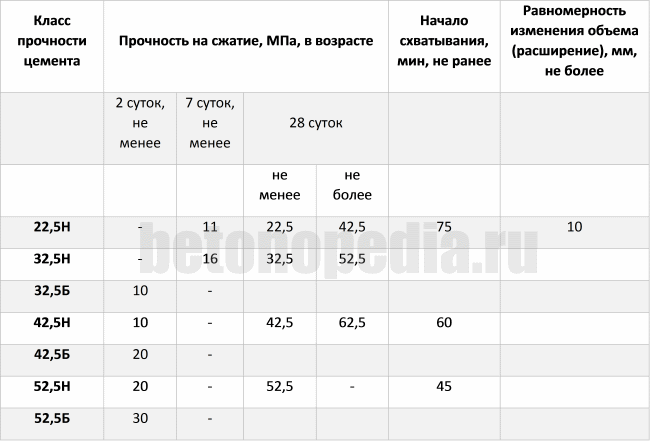

- Имеет место рекордная скорость схватывания и набора прочности, в сравнении с другими видами цементов. Изделия и конструкции, изготовленные с применением жаростойкого цемента для печей можно эксплуатировать уже через сутки.

- По вязкости и способности сцепления с другими материалами этот вид вяжущего ничем не отличается от портландцемента.

- Крайне низкой подверженности коррозии материал обязан наличию в его составе алюмината кальция.

В отношении технологичности огнестойкий цемент используется таким же образом, как и все остальные связующие материалы. То есть, расчетные пропорции компонентов в сухом состоянии перемешиваются между собой, а затем затворяются водой. Раствор доводят до нужной консистенции и используют по назначению.

Важно! Жаропрочные составы характеризуются высокой стойкостью к воздействию значительных температур, большой прочностью, способностью сохранять целостность конструкции. Бетонные смеси и раствор на его основе не дают усадку и могут использоваться при отрицательных значениях градусника – до -10°С.

Знакомимся с разновидностями жаропрочного цемента

Согласно ГОСТ 28874-2004 существует много типов огнеупоров, каждый из которых находит использование в различных сферах и для разных целей. Но в частном строительстве наибольшее распространение получили огнестойкие связующие, в которых одной из главных составляющих является глинозем, и в зависимости от его количества производится два вида этого материала:

- Глиноземистый огнеупорный цемент.

- Высокоглиноземистый жаропрочный цемент.

В основной состав включены:

| Гранулированный шлак | % | 50-90 |

| Специальные присадки, повышающие стойкость материала к высоким температурам | % | 5-40 |

| Набор щелочных соединений металлов | % | 5-20 |

В первом случае материалы имеют маркировку ГЦ40 – ГЦ60, во втором – ВГЦ I – ВГЦ III, ВГЦ70, ВГЦ75. Высокоглиноземистые цементы отличаются стойкостью к более высоким температурам и отсутствием запахов при нагреве.

Делаем жаропрочный бетон на основе глиноземистого цемента

Точные пропорции расхода материалов для приготовления бетонной смеси определяются проектом производства работ, либо специалистами строительной лаборатории. Но типовой состав для изготовления 1 м3 жаропрочного бетона такой:

- глиноземистого цемента – 300 кг;

- хромитового или шамотного щебня – 1200 кг;

- хромитового или шамотного песка – 750 кг;

- вода – примерно 170л.

Бетонную смесь следует готовить такими порциями, чтобы ее можно было выработать за короткое время. Для этого используем мобильную бетономешалку, либо подручные средства: корыто или бункер, строительный миксер или перфоратор с насадкой в виде мешалки. На крайний случай перемешивать состав можно штыковой лопатой.

Сначала в емкость или барабан бетономешалки загружаем расчетное количество сухих компонентов, перемешиваем их. Не переставая мешать, постепенно вливаем воду в том количестве, которое понадобится для получения смеси нужной пластичности.

Из полученного состава можно изготовить блоки для возведения печи или камина, для чего перемещаем его в заранее подготовленную оснастку, уплотняем, выравниваем верхнюю поверхность. Заформованные изделия накрываем пленкой и оставляем на два- три дня, периодически орошая их водой. Готовые блоки складируем на стеллажи в проветриваемом помещении и храним до полного созревания 20-25 дней.

Где используются составы на жаропрочном цементе

Огнеупорный цемент используется не только при производстве кирпичей, блоков и кладочных растворов. Сфера его применения гораздо шире, так как сухие составы на основе огнестойкого связующего употребляют:

- для футеровки тепловых котлов и выполнения ремонтно-восстановительных работ;

- при производстве бетонных работ в зимнее время, когда невозможно организовать подогрев;

- в качестве одного из компонентов при изготовлении клеящих смесей в химической и нефтеперерабатывающей отраслях.

Кроме того, в некоторых случаях материал незаменим в обустройстве шахтных выработок, при строительстве подземных сооружений, возведении оснований под оборудование.